Aachen, 29.08.2017

In der Pressemitteilungsreihe "Spezialthemen in der CAE-

Im Speziellen betrachten wir ein Kegelrollenwälzlager. Dieses Simulationsbeispiel dient als Grundlage dafür, wie die kritische Pressung in den Wälzlagerelementen minimiert werden kann.

Die zu optimierenden Kegelrollenlager werden in einem einstufigen Getriebe eingesetzt, das zu der Antriebseinheit eines Hochgeschwindigkeitszuges gehört; sie lagern dort die Abtriebswelle. In Kooperation mit einem Industriepartner, der ermüdungskritische Messungen an den Wälzlagern übernahm, wurde die Simulation und Optimierung der Kontaktpressungsverteilung zwischen Kegelrolle und Lagerinnen-

Bei den untersuchten Kegelrollenwälzlagern liegen eine ermüdungskritische Anwendung bei hohen Drehzahlen und überwiegend moderate Lasten vor.

Zeitweise treten jedoch signifikante Extremlasten im Betrieb des Zuges auf.

Darüber hinaus sind relativ große Verformungen von Welle und Gehäuse auf Grund von Leichtbau zu verzeichnen.

Wesentliche Kriterien für die Gestaltung der Kegelrollen sowie des Innen-

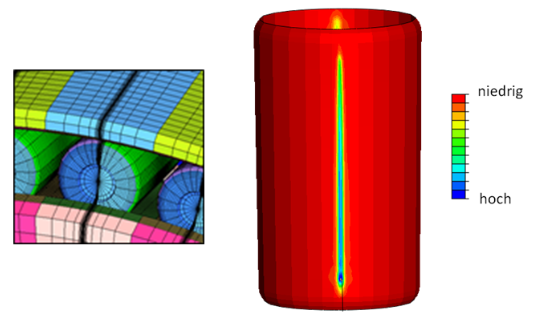

Bei der Simulation der Kontaktpressungen im Wälzlager wurde auf die Finite-

Die Basisgeometrie der Lagerringe und Kegelrollen führt unter maximaler Betriebslast zu hohen Kantenpressungen im Lager. Die Optimierung der Profilierungen (Balligkeiten) führte zu einer verbesserten sowie verminderten Pressungsverteilung und zur Beseitigung der Kantenpressung (vgl. Bild dieser Pressemitteilung). Damit verbunden ist eine deutliche Erhöhung der Lebensdauer des Kegelrollenlagers.

Die durchgeführten Simulationsrechnungen waren Teil eines umfangreichen Freigabeprozesses für die Wälzlager von Seiten des Kunden. Neben der Optimierung der Geometrie gehörten dazu die Verbesserung der Werkstoffeigenschaften und die Produktvalidierung durch realitätsnahe Lebensdauerversuche, in denen die Eignung der Lager für diese Anwendung verifiziert werden konnte.

Finite-

© 1995-